以下为管全梅演讲实录:

我叫管全梅,来自中车唐山机车车辆有限公司,是一名动车组车体结构设计师。

和大家一样,我也是动车组的乘客,感受过它带来的便利。我的老家在大西北的青海省,以前我回家坐普速客车,从北京到西宁要21个小时;有了动车组,即使加上中间转车的时间,也只需要10个小时。

动车组缩短了城市和城市之间的距离,也改变了我们的生活方式。西安到成都,地图上看很近,但俗话说:蜀道难,难于上青天。以前从西安到成都,坐火车大概需要16个小时;但2017年12月6日,西安到成都的高铁开通以后,这个时间缩短到了3个小时。大家可以想象,早上可以在西安吃一碗羊肉泡馍,中午就能到成都看大熊猫,晚上还可以去重庆吃火锅——这生活,确实很方便。

作为动车组列车的设计师,我有一点小小的职业病:坐动车组的时候,上了车就喜欢看看这、看看那,尤其是遇到新款车型或者由国内外同行制造的动车组。

看什么?

就是看别人设计的车的结构跟我们设计的有什么不一样,或者说有没有什么可借鉴或取长补短的地方。

动车组在大家的眼里,和在我们设计师的眼里是不一样的。

大家眼中的动车组可能是这样的——

这是一款由中国铁路总公司牵头组织研制的、时速在350公里的标准化动车组。左边是动车组的外观,右边是它的内饰。

或者这样的——

这是我们公司2018年推出的“复兴号”的家族新成员,因为它有翠绿色的涂装,所以被大家称为“绿巨人”。

大家看到的是动车组的整体,外面都已经涂装好了漂亮的颜色,内部也已经安装好了地板、墙板、顶板、座椅和行李架等。

而作为一名车体结构设计师,我眼里的动车组是这样的——

常见的动车组车体就这两种形式:

上面两张图,是一种由长大挤压铝合金型材拼焊而成的车体,它的材料是铝合金,所以我们看到的车体的外观还有内部,都是铝合金的本色——银白色。

下面两张图,是由耐候钢或不锈钢组焊而成的板梁结构的车体。这类车体是砖红色,其实不锈钢和耐候钢的本色也是发亮的那种;但是耐候钢在空气中容易被腐蚀,所以车体组焊、制造完成后,就要在它的外面涂一层砖红色的重防腐漆。

这是车体的设计框架图。这张图画的是铝合金车体,其中每一种颜色代表一块型材,所以侧墙(右上图)由5种型材组焊而成,底架(右下图)由4种7块铝型材组焊而成。完成侧墙、底架这样的小部件以后,再把它们组焊为整个车体,最终形成一个铝合金的筒形结构(左图)。

这是耐候钢车体还没有加墙板的框架图,看着是不是很炫酷?其实它跟铝合金车体很相似,也是从一根梁、一根柱开始慢慢组焊,焊到小模块,然后到大模块,接着到部件,最后再到整车——有点像小孩子搭积木。

车体就像房子的框架,又像人体的骨骼。它既是列车运输的载体,又是安装与连接列车上其他组成部件的基础。

以时速350公里动车组的二等座车为例,一辆车体的重量是11吨左右,安装这么多的系统部件后,大概能达到56吨;加上乘客(二等座车可以乘坐90个人,每个人按80公斤算,乘客的总重量就是7.2吨),总共有63吨左右——相当于用11吨的车体去承载将近32吨(除去转向架的重量约20吨)的重量。

此外,动车组在运行过程中,还要承受启动、变速和上下坡时,车辆之间产生的牵引和压缩冲击力,以及风压力、离心力等等作用力。所以,车体很关键,必须要保证它的安全性、可靠性和舒适性——因此,它既要结实,又要轻巧。

那么,一个好的车体,需要满足什么条件?

从专业角度,一个好车体需要满足强度、刚度、模态、气密性、轻量化等基本要求。

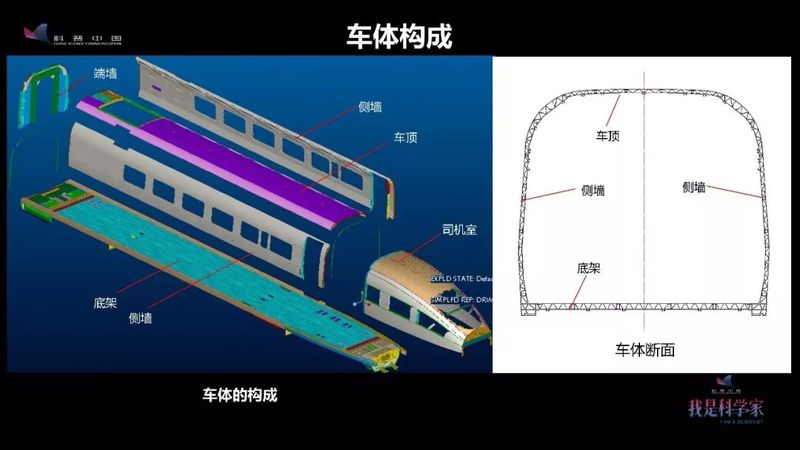

以高速动车组的头车为例,先介绍一下车体的构成:动车组车体长25.5米,宽3.36米,高3.1米;头车再加一个司机室,要更长一些。车体由底架、侧墙、端墙、车顶和司机室构成,它的断面(图右)是一个筒形承载的结构——这种结构的强度和刚度特别好。

强度跟安全有关,怎样做才能满足车体的强度?

首先,要选择高强度的材料——我们现在选择的是焊接性很好、强度也很高的挤压铝合金型材,每批型材都要通过很多的例行试验和型式试验的测试,保证材料的力学性能能够满足车体强度需求。

此外,在进行车体结构设计的时候,不仅要根据部件的受力路径来考虑平台的设计,还要考虑结构的设计。设计过程中,也会通过模拟仿真的手段,来验证强度是否能满足标准要求。

最终制造完成以后,实体整车要上试验台进行静态和动态的强度实验,试验合格才能证明车体的强度没有问题。

除了这些,大家可能注意到了,我在前面的介绍中多次提到一个词:焊接。

焊接是什么呢?它是车体制造过程中的一项关键特殊技术,指被焊工件(同种材质或不同材质)通过加热或加压的方法(或两者并用),采用或不采用填充金属,使被焊工件达到原子间结合而形成永久性连接的工艺过程。简单地说,就是把两个部件融合在一起,形成一个整体。

对于车体的焊接,我们单位有一套完整的体系来管理,保证每条焊缝从焊接接头、焊接形式、焊接等级设计——焊接试件——焊后PT检测都有完整的标准文件来指导,从而确保质量达标。

下面来说刚度和模态,模态是结构系统的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。为什么车体要考虑刚度和模态?或者说,如果车体不考虑刚度和模态会怎么样?

举个例子,如果车体和乘客座椅的模态相近,列车运行的时候,就容易发生共振,带来一个大的变形或者应变力,这时乘客坐在座椅上就会感觉特别不舒服,时间长了,还可能会对车体或者座椅的主题结构造成破坏。所以我们要把“车体模态”纳入考虑,避免它跟车上安装的其他系统包括车下的转向架之间发生共振。

模态是结构的一种特性,但是车体的结构是可设计的——我们可以通过结构的设计来调整它的模态,去避开这个频段。

大家以前坐老式普速客车,在两车交汇或进出隧道的时候,有没有感受过耳朵不舒服?这其实就跟“气密性”有关。

为什么?

因为两车交汇或进出隧道的时候,车周围会形成一个很大的压力波气场,如果密封性没有做好,外面气压就会进到车内,给人的耳朵造成一个压力,让人感到不舒服。现在动车组基本上就没有这个问题,因为气密性做得很好。

车体的气密性这块有哪些措施来保证?车体一般采用满焊结构,每条焊缝做完了以后,都要进行PT或真空检测,保证焊缝没有气隙——也就没有泄露面积。另外,局部不能焊接的地方,也采取了打胶密封的方式,来消除车体产生的缝隙

“轻量化”是轨道交通一个永恒的话题——可能不光是轨道交通,还包括整个工业领域。

车轻了,肯定有很多好处——

首先,载客量更大。双层客车肯定比单层客车运输的乘客多,但是它也会更大,装载的设备会更多。所以在轴重不变的情况下,要想多载客人,车辆本身要轻。

第二,减少路轨等基础设施的损耗。车轻了以后,它对我们现有的路轨、桥梁还有隧道等基础设施的磨损就会小,维修成本就会降低,寿命就会延长——总的来说,就是省钱。

第三,节能环保。动车组牵引的能量来源于电能,当动车组运行到300公里的时候,每牵引1吨大概耗电16-17千瓦。现在中国线路上运行了这么多动车组,如果列车轻一点,一年下来就会节省很多电能。此外,二氧化碳的排放也会减少很多,这样我们生活的环境就会更好。

动车组轻量化了之后有这么多的好处,那就车体而言,可以通过哪些方法来实现呢?

可以从材料轻量化、结构轻量化还有功能轻量化等方面考虑。

说到材料,我讲一下车体用材料的变迁。

其实最早的火车车体是木头做的,然后慢慢演变成耐候钢、不锈钢,到今天的铝合金。现在轨道交通正在研究应用一种轻型复合材料——比金属材料强度更高,还耐疲劳、耐腐蚀;最重要的是,在同等速度等级下,要比铝合金车体轻将近30%。这种材料有可能是下一代高速动车组最理想的材料,但目前也有很多关键核心技术需要去攻克。

最先推动这种复合材料的批量成熟应用的,可能就是我们国家。为什么?因为我们的大地上跑着这么多高速动车组,积累了很多数据,我们也相信自己能把这个工作做好。

前面说的都是车体,但车体其实是车辆的一部分,所以我再说一下车辆。我们现在生产的多种轨距型号的列车都已经走出国门,远销世界20多个国家。

就连习总书记都曾经为中国的高铁点过赞,他说高铁是中国的一张亮丽名片。还有李克强总理,他每次出访的时候都不遗余力地为我们高铁做推销。

在这样伟大的事业当中工作,我很骄傲。我还记得第一次在自己设计的图纸上签字的时候,当时觉得有点神圣,但也有点害怕。

签字有什么害怕的?因为上大学第一堂制图课的时候,老师就对我们说,你们将来都有可能会成为工程师,到时就会在设计的图纸上签字,签字不是随便签的,要负责任——就是说将来你设计的图纸万一有什么问题,那么就算退休了,也得承担责任。我把这个事情告诉我的妈妈,她就说,你以后责任挺重大的,这么危险,还要担心会不会被抓走。我对她说,你就放心好了,既然是做这个工作,我肯定会努力认真地做好。

大家还记得咱们中国第一辆高速动车组是什么时候上线运营的吗?是2008年的8月1号,奥运会那年首发,从北京到天津,只需要半个小时。

但在这之前,这辆动车组先承担了一项特殊的任务。

这辆动车组是我们公司制造的。当年的春天,动车组在厂里的调试车间完成所有调试试验后,我们就把这辆车作为婚车,为公司的4对新人举办了一场婚礼——他们都因为动车组的生产一再延迟婚期。

我们当时都说,这可能是世界上最豪华的婚车了。

我是第一代高铁工人管全梅,谢谢大家。

演讲嘉宾管全梅:《动车组:打造一张国家“金色名片”,拉近人与人的距离》